| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

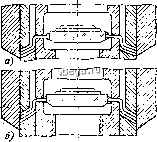

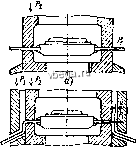

Космонавтика Конструирование интегральных микросхем Объект воздействия Технологические операиии Воздействующий фактор Вид возможных нарушенчй и отказов Химическое воздействие Покрытие, маркировка Флюсование, очистка, влагозащига, демонтаж Химическая активность Коррозия покрргтия или основного материала выводов и корпуса, нарушение целостности чаркировоч ных обоз!шчеиий и иокрышй Электрическое воздействие Пассивные и активные члемеиты микросхем, металлизация р-н переходы, защитный окисел Все технологические опе-раили Электрический заряд Пробой окисла, деградация параметров микросхем нз-за пробоя в иолупроводииковои структуре 6.4. Формовка и обрезка выводов Одно из основных требований, которому должен .удовлетворять корпус микросхемы, - сохранение внутри него относительно с) \oii атмосферы в течение всего срока службы. Любая поверхность вещества при нормальных условиях покрыта тонкой пленкой в кдги то.[-щиной 0,01,..0,001 мкм. Из-за малых размеров молекулы (2,7-10-- и малой вязкости воды влага способна проникать даже в межмо.е-кулярные промежутки сложных неорганических соединен! !. При этом происходят механическое разрущеиие материалов, изменен1!1. электрических свойств поверхностей, коррозия металлов и их сн , ВОВ, Чтобы избежать этого, герметизацию корпусов микросхем оби но проводят в атмосфере сухого азота. Металлы, стекло и керамика, используемые для изготовтеи,- корпусов микросхем, практически газо- и в.шгонепроницаемы. Чтобч сохранить сухую инертную атмосферу внутри корпуса, его шпи между разнородными материалами должны быть максимально гер-моти,чны\!и. Согласно принятым нормам через спай с хорошей герметичностью при разности дав чения 1 атм в течение 30 лет натекает не более 1 см газообразного гелия (практически это означает абсолютную воздухонепроницаемость). Соединение металлов с металлами осуществляют пайкой с мягкими нли твердыми припоями, горячей или холодной сваркой, а также их комбинациями. Спаи стекла со стеклом нли керамикой образуются либо плавлением их при высоких температурах, либо склеиванием более легкоплавким стеклом. Герметизация металлостеклянных сиаев, с помощью которых от корпуса микросхемы электрически изолируются выводы, представляет сложную техническую задачу. Это связано с тем, что больщинство обычных стекол имеет низкие температурные коэффициенты линейного раситирения (ТКР) и теило-проводиости, тогда как металлы хорошо проводят тепло и имеют большие ТКР, Различие в скоростях нагрева и остывания стеклянных и металлических частей спаев н и.есоответствие их ТКР приводят к ме-ханическим напряжениям и повреждению спаев. В условиях эксплу?-тации микросхем стекло и металл считаются совместимыми, если разность нх ТКР не превышает 4-10- 1 °С, Обычно для герметизации выводов микросхем в месте их выхода из корпуса применяются кристаллизующиеся стек.тяииые припои (например, типа пирокерам ). Технология получения такого герметичного соединения методом пайки основана на образовании стек-локерамического соединения с кристаллизацией боро-свинцово-цинко-вого стекла. При этом методе стекло расплавляется и растек1ется, хорошо смачивая совмещенные поверхности керамики, стекла и металлов (подобно тому, как металлический припой смачивает и соединяет между собой металлические детали при обычной пайке). При дальнейшем нагревании прииойное стекло начинает расте-кловываться , происходят образование центров и кристаллизация ма-териа.щ шва. Размеры образующихся кристаллов пропорциональны времени и температуре процесса. Прочность такого шва герметизации обусловлена его кристаллической структурой и вдвое превышает прочность шва из аморфного стекла. Кроме того, при механических нагрузках в спаях с некриста.тлизующимся стеклом появляются микротрещины, которые создают пути иатекаиия влаги в корпус через стекло. В кристаллизующемся же спае микротрещины ие проходят Рнс. 6 3. Направление растягивающего усилия при фор.мовке п обрезке выводов  Рис. 6.5. Правильная (а) п неправильная (б) формовка выводов плангрного корпуса   Рис. 6.4. Конструкция щтампа для формовки и обрезки выводов микросхем: а -прижим; б -формовка; в - обрез г<а через спай. Регулируя содержание кристаллической фазы материала шва, можно изменять его ТКР от 40-10- до 120-10- 1/°С ( ТКР стекла 45-Ю 1/°С). Особенность большинства типов корпусов .микросхем заключается в то.м, что некоторая часть длины вывода находится под наплывом стекла (или керамики). При формовке выводов наплывы Н30ЛЯЦ1Ш должны быть сохранены. При выполнении технологических операций пс подготовке микросхемы к монта.жу на печатную плату (рихтовка, формовка и обрезка выводов) выводы подверга.ются растяжению, изгибу и сжатию. При этом растягивающее усилие Р] прч.южено к наиболее чувствительной к механическим воздействиям зоне корпуса - гермовводу (рис. 6.3). Если растягивающее усилие будет чрезмерным, в .месте заделки выводов в корпус могут возникнуть трещины по стеклу или керамике Te.ia корпуса, пряводящие к не.медленной или, что еще хуже, постепенной разгерметизации корпуса. Конструкция штампа для формовки и обрезки выводов (рис. 6.4) должна обеспечивать иeзaвиcи!ыe и последовательные усилия прижатия Рг, формовки Рз и обрезки Р4- Величины этих усилий подбираются так, чтобы сохранить целостность гальванического покрытия выводов, создать минимальное растягивающее усилие вдоль оси вывода и получить заданную конфигурацию формовки. При формовке и обрезки выводов микросхемы допускаются следы (отпечатки) от инструмента на выводах микросхемы, не приводящие к нарушению гальванического покрытия.

|